化学業界が抱えるサプライチェーンに関わる課題とその解決方法とは第1回 現状課題とあるべき姿

化学業界のお客さまが抱えるサプライチェーンに関する課題は、多くあります。たとえば、原材料調達に関する課題をはじめ、国内外の拠点全体を含めた適切な供給と出荷管理などが挙げられます。

そこで本記事では、化学業界のお客さまが抱えるサプライチェーンに関する課題とその解決策を4回に渡ってご紹介します。

第1回は、化学業界のお客さまからよく聞く課題とその根本原因について解説いたします。ぜひご一読ください。

INDEX

サプライチェーン管理の重要性が高まっている

企業を取り巻く社会情勢は“ものづくり”をする企業にとって非常に厳しいものがあります。

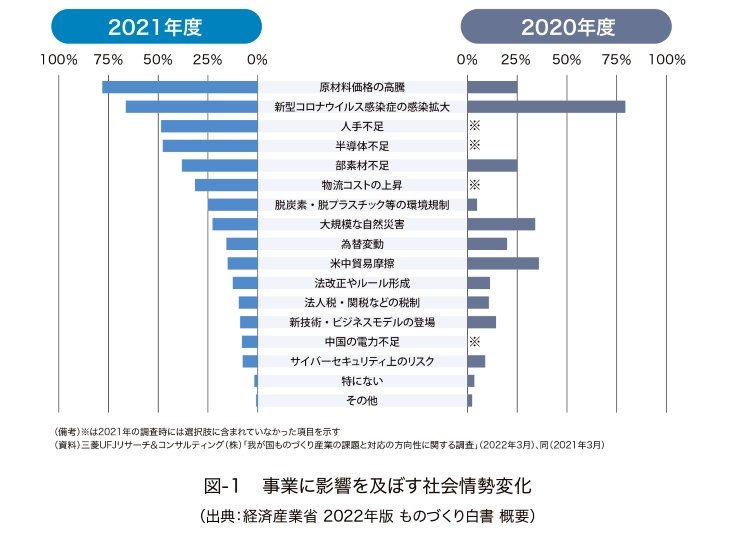

ものづくり白書(2022年度版)に、どのような社会情勢の変化が事業に影響を及ぼすかについて製造事業者の認識を調査した資料(図-1)があります。

2020年度/2021年度を比較すると、事業に影響する社会情勢事項の順位は大きく変化しています。調査対象とした社会情勢事項には、サプライチェーンに対して影響を与ると思われるものが多くリストアップされています。さらに昨今の政治情勢を考慮すると、サプライチェーン管理の重要性は非常に高まっていると思われます。

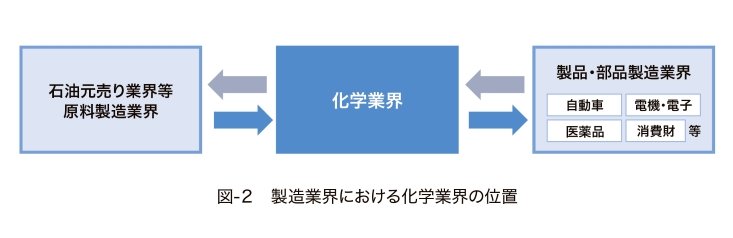

製造業界のサプライチェーンの観点で化学業界を見ると、最終化学品のユーザーとなる製品・部品製造業界(顧客)と石油元売り業界などの原料製造業(仕入先)の間に挟まれた位置にあるといえます(図-2)。

化学業界は原材料調達に関わる課題に加えて、製品・部品製造業界からの需要変動対応など両サイドから課題を抱えている状況です。

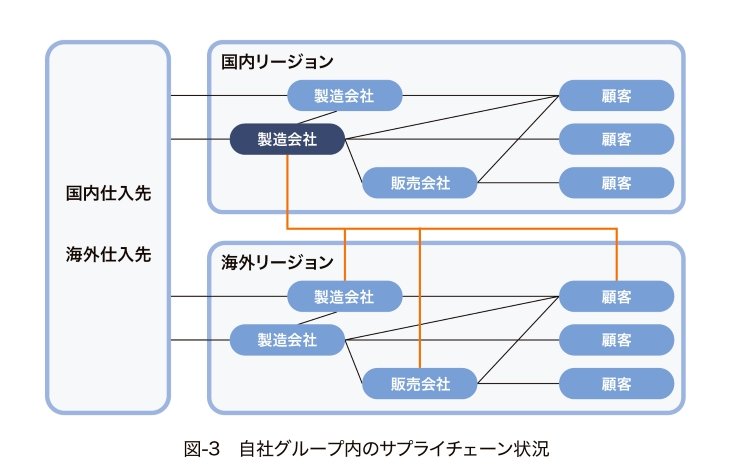

さらに、化学業界各社は数多くの製造拠点・販売拠点を海外に展開しており、グローバルレベルでのサプライチェーン管理が求められています(図-3)。

同一国内、同一リージョン内での地産・地消はもとより、国やリージョンをまたがる拠点間での製品・半製品・原材料などの相互供給および顧客への出荷も存在することから、サプライチェーン管理は複雑化の一途をたどっています。日本国内の拠点だけを見ても、国内販社に加えて海外販社からの注文を直接受けて出荷するようなケースもあり、多くの化学メーカーにとってはグローバルを意識したサプライチェーン管理の仕組み作りが喫緊の課題になってきています。

このような企業グループのサプライチェーンにおいては、計画業務(製造・販売・在庫・調達・配送など)の負荷が高いだけではなく、需要変動に伴う迅速な計画見直しの難易度も高く、販売機会損失や過剰在庫といった課題が生じやすくなります。

また、サプライチェーン全体を最適化するためには、計画の入り口である需要計画・販売計画の精度が重要となりますが、さらに海外需要動向をタイムリーに取り込むといったデータ鮮度の向上に関する課題にも取り組む必要があります。

国内本社は国内のサプライチェーンのみに注力して需要と供給計画の管理を行い、海外拠点は当該の海外リージョンに任せた管理をされているという事例を多く聞きます。この場合、海外リージョンのグループ会社からみても同じで、需要/共有計画が連携していない状況となります。

以上のことから、海外も含めた企業グループ全体が一体となったサプライチェーン管理の重要性が高まっています。

化学業界のお客様からよく聞く課題

企業の基幹システムの一部として受注管理や生産管理などの業務がシステム化されて、業務活動にこれらのシステムが適用されていると思います。

しかし、そのシステム化された業務範囲は意思決定された計画に対する業務実行指示や実績収集が中心で、計画立案や意思決定の業務が含まれていない場合があります。

基幹システムを既に導入されているお客様から、上記のようなサプライチェーン計画に関わる課題をよくお聞きします。

販売計画や生産計画の立案作業や合意形成を行うため、例えば月次定例業務の「生販会議」を開催している企業もあります。この会議に向けた準備作業に多くの作業時間と工数をかけていても、計画の精度・鮮度が低いために、計画に基づいた業務活動に結びついていない可能性があります。

サプライチェーンにおける課題の根本原因は計画立案の共通基盤がないこと

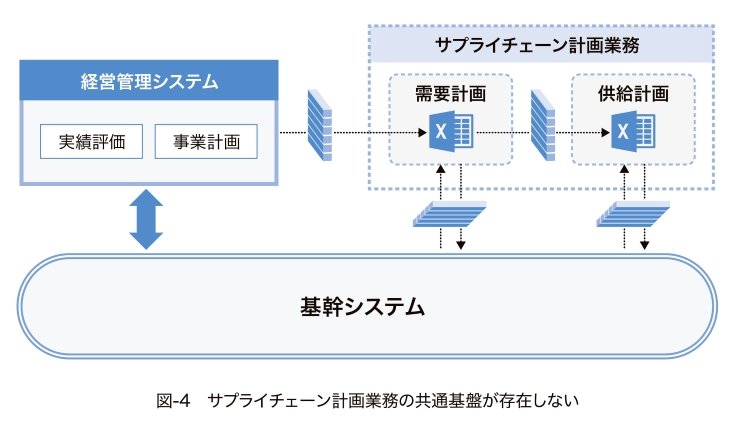

需要計画(販売計画)、供給計画(出荷計画、生産計画、在庫計画、調達計画)の立案は、営業部門、物流部門、生産部門、調達部門など多くの組織が関わって行われます。

さまざまな部門との情報共有や調整を行う場合、Excelを使って自部門で必要となる計画を部門内で立案し、他部門とメールで共有しているというやり方が多く見られます。また、計画数の設定作業を、担当者の経験と勘に依存している事例も多く聞きます。

これらの状況を、基幹システムや経営管理システムとの関係を踏まえて図式化しました(図-4)。

サプライチェーンにおける課題の根本原因は、点線で囲ったサプライチェーン計画業務の領域のグループ内共通基盤が存在しないことにあります。

NTTデータ グローバルソリューションズが考える「あるべき姿」

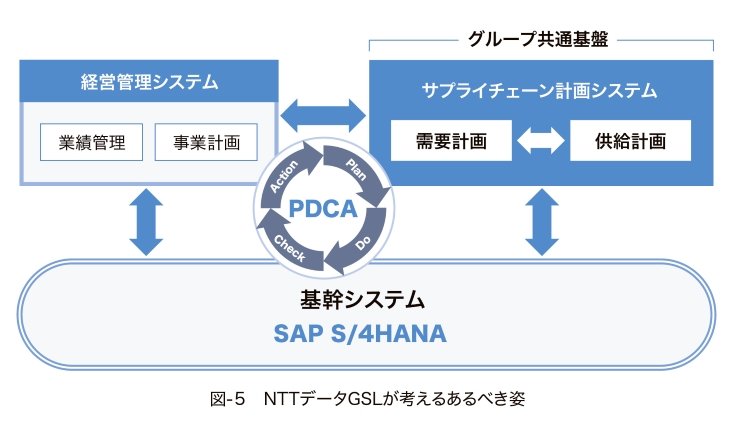

NTTデータ グローバルソリューションズ(以下 NTTデータGSL)が考える「あるべき姿」のシステム構造について説明します(図-5)。

図-4の点線で囲ったサプライチェーン計画業務の部分をグループ共通基盤システムとして確立させ、さらに経営管理システムと基幹システムと連携さることで、経営活動において計画と実行が同期したPDCAサイクルの実現が「あるべき姿」となります。

共通基盤システムを構築するにあたっては、以下のポイントを押さえておく必要があります。

① 収益も考慮した需要計画・供給計画立案の最適化ができること

② グループ会社を含めた需要計画・供給計画の立案ができること

③ 基幹システムが不十分なグループ会社も対象にできること

需要計画、供給計画自体はモノ中心の数量ベースですが、計画結果が事業計画で立案した収益を満たす必要があります。

このため、顧客満足度と収益のバランスも加味した計画立案ができることが求められます(①)。

「■サプライチェーン管理の重要性が高まっている」で述べたように、企業グループ全体が一体となったサプライチェーン管理が必要となっています(②)。

しかし対象となる企業グループ各社の基幹システムの管理レベルが同等とは限りません。そこで必要となるのが、管理レベルを同等にするためのシステム投資が大きくならないようサプライチェーン計画共通基盤を先行できる仕組み作りです(③)。

サプライチェーン計画システムでは、SAP社のSAP® Integrated Business Planning for Supply Chain (SAP IBP)の適用を推奨します。

このソリューションでは経営管理システムの事業計画や基幹システムの出荷実績、在庫情報などを活用して需要計画(販売計画)の立案と供給計画(出荷計画、生産計画、在庫計画、調達計画)立案を行います。

これらの計画情報は共通基盤にすべて格納されるため、グループ各社の担当者と協業して迅速に精度の高い計画立案を行い、レビュー・承認の業務プロセスを遂行することが可能となります。

計画業務におけるサプライチェーン計画システムの役割

サプライチェーン計画システムは

これらの情報を駆使して中期レベル(例:1年程度のローリング)で顧客満足度と収益を考慮した最適な需要計画と供給計画を作る役割を担います。

営業部門、生産部門などが参加する生販会議(例:1回/月)で、販売計画や生産計画の調整を行っている場合を考えてみましょう。サプライチェーン計画システムは、生販会議に向けて現状を反映した需要計画と需給計画の複数の代替案を提供します。

生販会議で代替案を含め討議/合意された計画が基幹システムに連携され、生産計画や物流計画などに活用されます。

また、需要計画(販売計画)と事業計画(販売予算)に乖離が生じた場合は、事業計画の増減補正の情報を経営層にレポートします。

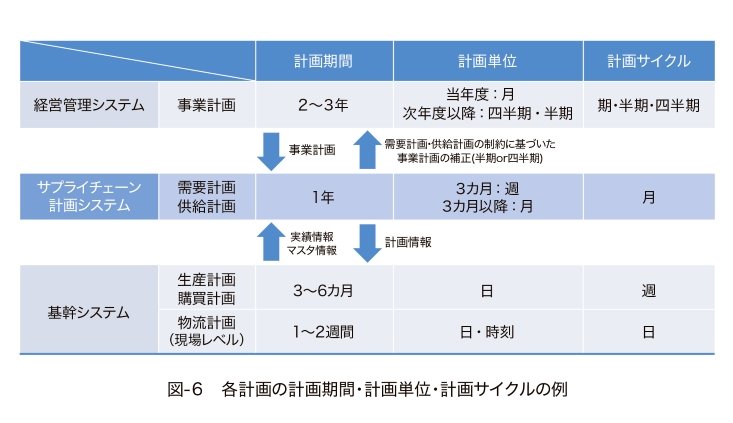

経営管理システム、サプライチェーン計画システム、基幹システムで扱う計画の計画期間と計画単位、計画サイクルを例示しました(図-6)。

事業計画では中長期的に大きな単位で計画を立案し、需要計画・供給計画→生産計画・購買計画・物流計画(現場レベル)で計画を段階的に詳細化していく流れとなります。

サプライチェーン計画システムが週・月単位の計画を担うことで需給のトレンドを読んだ先手の計画立案と共有が可能となり、業務実行(基幹システム)での急な計画変更に伴う作業のロス低減が図れます。

また、サプライチェーン計画業務のグループ共通基盤を構築することで経営管理や基幹システムを含めた3つのシステムが統合されます。

これによって経営管理システムから基幹業務システムまで計画情報をシンクロナイズすることで、顧客満足と収益のバランスがとれた事業運営の支援が可能となります。

おわりに

化学業界のお客様が抱えるサプライチェーンに関わる課題の解決には、企業グループ全体で利用できるサプライチェーン計画の共通基盤を確立することが急務です。

NTTデータGSLが提唱するサプライチェーン計画システムを、化学業界のお客様にどのように適用できるのか、今回を含め4回シリーズでご紹介していきます。

次回以降のブログにもご期待ください。

関連資料

-

基幹システムソリューションガイド(大全)

NTTデータ グローバルソリューションズが提供するお客様のDX(デジタルトランスフォーメーション)を実現するためのソリューションガイドです。ぜひ、ご一読ください。 ダウンロード