受注設計生産型(ETO)製造業の特長について

日本の製造業の生産方式は、大きく2つに分けることができます。例えば、自動車や家電製品に代表されるのが「大量生産型」。一方、造船や土木・建設・プラント、金型製作に代表される生産方式が「個別受注生産型」です。

今回のコラムでは、製品の受注後に部品を調達・設計し、製造にとりかかると生産形態の「受注設計生産型(ETO)」製造業で求められる管理手法に着目していきます。

受注設計生産型(ETO)製造業とは

受注設計生産型は「ETO:Engineer To Order」と訳されており、注文ごとの個別仕様に基づいて製造する生産形態をとっています。

どういった企業で採用が進んでいるか

主に金型メーカー、試作品メーカー、専用機メーカー、重工業メーカー等の製造業で、この生産方式が採用されています。

採用する理由

多品種少量生産を行う際、この生産方式を採用することが多くあります。その理由として以下が挙げられます。

一例ではありますが、上記に挙げた背景から、全体最適化された計画立案を行うことが鍵となります。この実現により、部門間でリアルタイムの情報を共有でき、全体最適な計画立案と変化に柔軟に対応が可能な体制を作ることができます。

ETOの管理手法とは

受注設計生産型製造業では主に、製番管理といわれる管理手法を用いて製品を管理します。

製番管理とは

製番管理とは、個々の製品ごとに製番(製造番号)と呼ばれる管理番号を付与し、その製番によって生産を管理する手法です。

では、具体的な管理手法を見ていきましょう。

- まずは、設計作業からはじまります

- 必要な部品を準備し、管理・発注します

- そして、施工に取り掛かります

1から3の作業を、それぞれ「手配」と呼ばれます。施工の担当者が、作業を手配し、仕入の担当者に部品を手配するといった流れになります。

製番で1つの製品を管理し、手配で1つの作業を管理します。1つの製品では、複数の作業が行われ場合が多いので、1つの製番には複数の手配を管理します。

一度に多くの注文を受ける企業では、注文の数だけ製番が必要となり、手配も考えると管理する情報はかなりの量になります。

また、ひとつ一つの手配には、作業内容だけではなく、納期や原価など様々な情報を管理する必要があります。したがって、これらの情報を人の手で管理するのは非常に難しく、多大な手間と労力がかかります。

その膨大な情報を管理するためには、ITシステムを活用した管理が効率的です。次のセクションでは、ITシステムによる管理と業務効率化の実現について見ていきましょう。

システムによる一括管理で、大幅な業務効率化を実現

上記で挙げた膨大な情報を、システムで管理することが効率化に繋がります。では、工程過程において、作業指示や発注などの手配を行う場合は、どんな情報が必要でしょうか。具体的には、以下の情報が必要です。

こういった情報の手配をひとつ一つに対して手作業で設定している場合、作業担当者や業者へ依頼しなければなりません。

もしシステムを通じて、これらの手配作業を製番ごとに一括で行えた場合、製番に紐づく多様な手配依頼を一括で行えます。その結果、情報の抜け漏れの防止、同じ作業の繰り返しを減らすことができます。例えば、下記のような業務効率化を実現できます。

材料の在庫数を管理

材料の在庫数をチェックする機能をシステム化することで、手配後の在庫不足を防ぐことが可能です。

更新頻度が高い情報のマスター化

頻繁に登場する、あるいは更新頻度が高い情報を持つ場合もメリットがあります。例えば、情報をマスター化しシステムで管理することで、同じ情報の入力を省くことができ、作業時間の短縮化といったメリットを得ることが可能です。

進捗状況の把握

通常、手配後は、各作業の進捗状況を確認する必要がありますが、手配の進捗状況をシステムで管理することにより、製番ごとの進捗管理が実現できます。

システム管理により、どの作業で遅延が発生しているのか。そして工程上で、どの作業がボトルネックになっているのかを把握でき、問題の早期発見に繋がり、迅速な対応が可能です。

原価管理業務の効率化

製造を行う場合、製品にどれだけコストがかかったのか。利益は出ているのか等を確認するために、製品の原価を把握することが非常に重要です。原価には、材料や部品の仕入値。作業委託した際の発注額や社内作業者の人件費など、多くの情報を積み上げて計算する必要があります。

このような複雑な計算は、システムを利用することで、手動での計算よりもより正確かつ効率的に行うこともメリットとして得ることが可能です。

このように、設計から製造にいたるまでに必要とされるデータをいかに上手に管理し、各部門間での円滑な情報共有を促すことができるかが、製造業では大変重要になってきます。 近年では、自社製品の設計から製造に至るまでのデータを部門間で共有し、効率化を目指すPLM(Product Lifecycle Management)と調達、生産などのデータを管理するERP(Enterprise Resource Planning:統合基幹情報システム)のシームレスな連携の実現が注目されています。

PLMを強化するためのERP構築の必要性

「受注設計生産型(ETO)」の製造業では前述の通り、顧客の要求納期にあわせた納品や顧客の望む条件に合わせた個別のサービスの提供が求められます。

そのため、業務の効率化や設計・製造に携わる各部門間の連携と情報の共有を促す必要があり、それを支援する手段のひとつがERP(Enterprise Resource Planning)による基幹業務システムの構築となります。

受注設計生産型(ETO)製造業の多くが、ERPソリューションを導入し、設計、生産における精度の高い目標原価の管理を行っています。ぜひ、PLMとERPのシームレスな連携を通じて、製品の早期市場への引き渡しを実現していきましょう。

関連サービス

- コンサルティング/PoC グローバルでのIT組織プランから運用保守を含めたコスト最適化分析支援まで、SAP アプリケーション導入のためのコンサルティングを提供します。

関連資料

-

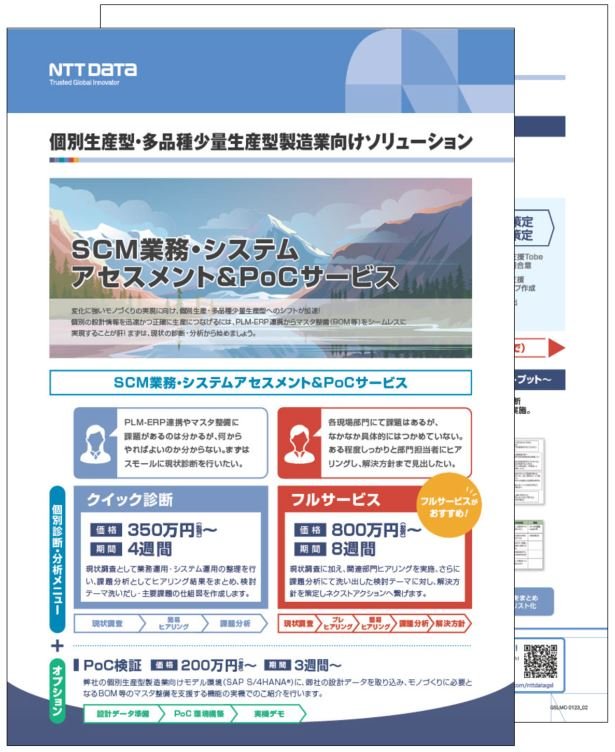

PLM-ERP連携アセスメント&PoCサービス

近年、製造業においては、情報社会化の進展や技術発展によるニーズの多様化により、多くの製品において少品種大量生産から多品種少量生産への転換が求められ、経営にも影響を与えかねないほどの課題を抱える企業も多いのが現状です。本サービスは、この課題に対応するアプローチの一つであり、設計データを管理するPLM(Product Lifecycle Management:製品ライフサイクル管理)と調達、生産などのデータを管理するERP(Enterprise Resource Planning:統合基幹情報システム)のシームレスな連携の実現を支援し、製造業のDXを推進してゆきます。 ダウンロード

-

多品種少量生産の受注設計生産型製造業

多様化する顧客のニーズやグローバル化により、受注設計生産型の製造業では多品種少量生産のマスカスタマイゼーションが求められています。 多品種少量生産に対応しようと努める企業の多くが、顧客のニーズをモノづくりにどう反映させたらいいのか、とくに設計プロセスと生産プロセスの連携、製造プロセス全体の最適化に課題を抱えています。 そこでNTTデータGSLは、設計と生産のシームレスな連携を実現する受注設計生産型製造向けのソリューションをご提案します。 ダウンロード

-

不確実な時代に応える変化に強いものづくりの実現

多くの製造業が抱える大きな課題として「不確実性の高まる世界」への対応が挙げられます。

こうした先を見通すことが難しい時代だからこそ、「変化に柔軟に対応できる強いものづくり」の実現が強く求められます。そこで、NTTデータGSLは今まで部分最適で行ってきた「設計と生産」に着目し、その両者の壁を解消に、いかにコストを抑え、そしてスピーディに生産と設計の連携を深める、不確実な時代を勝ち抜く「データに基づくものづくり」の実現を提案します。 ダウンロード