マスカスタマイゼーションとは?マスカスタマイゼーションのメリットや課題、事例、ポイントを解説

マスカスタマイゼーションとは、大量生産と個別受注生産の2つの要素を組み合わせた生産方式です。

マスカスタマイゼーションによって、生産コストの削減と顧客ニーズへの柔軟な対応の両立が可能です。

本記事では、マスカスタマイゼーションの概要やメリット、抱える課題。そしてマスカスタマイゼーションの事例を用いてご紹介し、実施におけるポイントについて解説します。

ぜひ、ご一読ください。

INDEX

マスカスタマイゼーションとは

はじめに、マスカスタマイゼーションの概要と普及した背景について解説します。

マスカスタマイゼーションの概要

マスカスタマイゼーションとは、「Mass」(大量・まとまり・集団)と「Customization」(個別受注・オーダーメイド)を組み合わせた用語です。大量生産と個別受注生産の2つの要素を融合した生産方式を指します。

マスカスタマイゼーションは、あらかじめ共通的な部品を大量生産しておき、受注の際に顧客からのオーダーに基づいて商品を組み立てていく点が特徴です。

マスカスタマイゼーションの大きな目的は、大量生産の効率性と顧客一人ひとりのニーズに対応する柔軟性の両立にあります。

マスカスタマイゼーションが普及した背景

マスカスタマイゼーションが普及した背景には、顧客ニーズの多様化と市場競争の激化があります。

現代では、優れたIT技術の進化とツールの登場によって、情報収集や商品の比較検討が容易となりました。そのため、顧客ニーズが多様化し、画一的な商品の展開だけでは顧客から選ばれにくくなっているのが現状です。

しかし、顧客ニーズに合わせるために商品ラインアップを広げすぎると、製造・生産コストが膨れ上がります。その結果、グローバル規模で競争が激化する市場において、競争優位性を発揮することが困難となってしまいます。

したがって、コスト効率化と顧客ニーズへの対応を両立させる必要があり、製造業においてマスカスタマイゼーションの検討と導入が進んでいます。

マスカスタマイゼーションのメリット

マスカスタマイゼーションを導入することで、以下のようなメリットを享受できます。

大量生産による製造・生産コストの削減

マスカスタマイゼーションでは、大量に原材料の仕入れなどを行うことで、原価を下げられるため、商品1点あたりにかかるコストを軽減できます。

多品種少量生産の場合などと比べて、コスト競争力の優位性を保つことが可能になります。

生産・出荷リードタイムの短縮

マスカスタマイゼーションによって、生産・出荷リードタイムの短縮も実現できます。

具体的には、すべてをオーダーメイドによって製造するわけではないため、商品の組み立てにかかる作業時間や作業工数を少なく抑えることが可能です。それにより、スピーディーな生産・出荷が実現し、顧客に対して迅速に商品を届けられます。

在庫コストの削減

在庫コストの削減を図れることもメリットのひとつです。

マスカスタマイゼーションでは、共通的に使われる部品を大量生産しつつ、商品の組み立ては顧客の注文を受けてから実施します。

過剰な商品在庫を抱えるリスクが減るため、商品の廃棄コストや保管コストなどの軽減を図ることが可能です。

バリエーションの提供による顧客満足度の向上

マスカスタマイゼーションでは、複数の形状やカラーなどのバリエーションを展開することで、顧客ニーズへの対応力を高められます。

たとえば、同じ型番のPCでも、カラーやCPU、メモリなどのバリエーションを用意すれば、さまざまな顧客ニーズに応えられます。

その結果、顧客満足度が向上し、商品のリピート購入や顧客のファン化といった持続的な企業成長が期待できます。

マスカスタマイゼーションのデメリット・課題

マスカスタマイゼーションには前述したメリットがある一方で、以下のようなデメリット・課題も存在します。

大量生産とカスタマイズの境界線の見極め

マスカスタマイゼーションは、大量生産と個別受注生産のそれぞれの利点を享受するための生産方式です。

ただし、大量生産と個別受注生産は対照的な生産方式であるため、両者のバランスを適切に取ることは簡単ではありません。

たとえば、大量生産に偏りすぎると、商品がコモディティ化して顧客対応力が損なわれるおそれがあります。反対に、個別受注生産に偏りすぎると、生産コストの増加につながり、企業の収益性低下を招きます。

生産プロセスを構築・運用していくなかで、自社にとって最適な大量生産とカスタマイズの境界線を見極めていくことが重要です。

新たな生産プロセスの構築が必要となる

マスカスタマイゼーションに対応するためには、新たな生産プロセスの構築が必要となるケースも少なくありません。

既存の生産プロセスを刷新し、新たな生産設備や生産ラインを構築するには、多くの初期コストや導入期間が必要です。また、それに伴い担当者の業務負担の増加も想定されます。

そのため、マスカスタマイゼーションの実施にあたっては、あらかじめ予算計画やスケジュール計画、社内体制の構築を行うことが求められます。

顧客ニーズへの継続的な対応

マスカスタマイゼーションを実施する際は、顧客ニーズへの継続的な対応が不可欠です。

顧客ニーズは、時代や市場トレンドとともに変化していきます。たとえば、昨シーズンにヒットした商品モデルやカラーでも、今シーズンには大幅に販売数が低下してしまうケースも考えられます。

そのため、継続的に市場調査や顧客調査を行い、顧客ニーズをカスタマイズ部分に反映していく取り組みが必要です。

マスカスタマイゼーションの事例

ここでは、マスカスタマイゼーションの主な事例として、以下3社を紹介します。

テクノロジー企業のA社

世界最大級のテクノロジー企業のA社は、オンライン上でPCの受注生産(BTO:Built To Order)を展開していることで有名です。

この企業では、あらかじめ共通的な部品を大量生産し、顧客からのオーダーに合わせてPCを組み立てていくマスカスタマイゼーションの生産方式を採用しています。

現在、多くのPCメーカーがBTOを行っていますが、A社はマスカスタマイゼーションをPC生産に取り入れた先駆け的な存在といえます。受注してからPCの組み立てを行うため、必要以上に在庫を抱えるリスクもなく、在庫コストの軽減が可能です。

また、卸業者などを介さずメーカーから顧客へ直接PCを納品しているため、流通コストも抑えられます。そのため、同じ性能のPCでも、他社と比べてリーズナブルな価格で提供でき、競争優位性を保っています。

オートバイメーカーのB社

B社は、米国に本社を構える世界にも有名なオートバイのメーカーです。1903年に設立され、100年以上の歴史を誇っています。

この企業は自社のWebサイトを運営しており、顧客はWeb上で自分好みにバイクをカスタマイズして注文することが可能です。

同社のマスカスタマイゼーションにおけるポイントは、工場のスマートファクトリー化が挙げられます。工場内の各設備にIoTセンサーを設置することで、バイクの生産状況やパーツの在庫情報などをデータとして一元管理し、タイムリーに把握できるようにしました。

その結果、受注後の生産計画やパーツの手配、製造工程などを効率化し、納品リードタイムの短縮を実現しています。

アパレルメーカーのC社

C社は、日本最大級のファッション通販サイトを運営している日本のアパレル企業です。

オンラインでスーツやデニムパンツなどのオーダーメイド注文の受け付けや、製造・販売も行っています。C社が開発した独自の全身タイツを着用し、専門アプリを活用することで、顧客一人ひとりの身体のサイズや形状を読み取り、自分のサイズに合う製品製造が可能です。

共通的な縫製などは大量生産によって効率化しつつ、サイズ調整やポケット、裾といったカスタマイズ対応箇所も設けることで、効果的なマスカスタマイゼーションを実施しています。

マスカスタマイゼーションを実施するうえでのポイント

マスカスタマイゼーションを実施するうえでは、以下のポイントを押さえることが重要です。

生産ラインに柔軟性を持たせる

顧客ニーズの変化に対応できるよう、生産ラインに柔軟性を持たせておくことがポイントです。

たとえば、品目の切り替えを行いやすい生産ラインに変えることで、複数ラインの同時稼働をできるようにしておくなど、生産ラインの工夫を施しておきましょう。

それにより、顧客ニーズや市場トレンドが変化していく流れにも臨機応変に対応できるようになります。

システムを有効活用する

システムを有効活用することも重要です。

予約システムやアプリ、ECサイトなどの構築を行うことで、電話対応のみの場合よりも、顧客からのオーダーを効率的に受けられるようになります。

また、生産計画や設計データといった製造・生産に必要な情報を管理するうえでは、ERPシステムの生産管理機能を活用すると効果的です。

デジタル人材を確保する

マスカスタマイゼーションでは、顧客ニーズを商品の製造・生産プロセスに的確に反映していくことが求められます。

そのためには、顧客ニーズや生産現場の状況をデジタル化し、適切にデータ分析を行えるデジタル人材が重要な存在となります。

社内のデジタル人材育成や外部からのデジタル人材採用など、人材面の強化を図りましょう。

ERPの生産管理機能とは

本章では、前述したERPの生産管理機能の概要や利点について解説します。

ERPとERPの生産管理機能の概要

ERP( Enterprise Resource Planning:企業資源計画 )とは、企業全体最適の視点で経営資源の有効活用を図るための計画・考え方です。

統合基幹システムを指す場合もあり、統合基幹システムの一部としてERPの生産管理機能があります。

ERPの生産管理機能では、生産計画や原材料の仕入れ情報、生産要員などの一元的な管理が可能です。また、生産ラインの管理や納期管理、個別受注の進行状況の管理なども行えるため、マスカスタマイゼーションで求められる複数品目の生産管理を効率的に実施できます。

ERPであれば販売管理や在庫管理の一元化も可能

生産現場の管理だけを考えるのであれば、ERPではなく生産管理システムを導入することもひとつの手段です。

しかし、マスカスタマイゼーションにおいては、販売データや在庫データなど生産現場以外の各種データもまとめて管理していくことが必要となります。

そのため、ERPを導入し、生産管理や在庫管理、販売管理などを企業全体最適の視点で実施していくことが効果的です。

参考記事

- ERPとは?ERPと基幹システムとの違い・導入形態と導入の流れを解説 ERPとは、企業の基幹業務の統合化を図り、企業のあらゆる業務プロセスを一元的に管理するためのシステムです。ERPを導入することで、業務の効率化やコスト削減といったメリットを得られます。本コラムでは、ERPパッケージについてまとめ、導入を実現するためのポイントを分かりやすく解説します。

まとめ

マスカスタマイゼーションとは、大量生産と個別受注生産を組み合わせた生産方式のことです。マスカスタマイゼーションの実施によって、製造・生産コストの削減や出荷リードタイムの短縮、在庫コストの削減、顧客ニーズへの対応力向上などを図れます。

一方で、マスカスタマイゼーションを行う際は、新たな生産設備や生産ラインを構築するための初期コストや業務負荷が発生するデメリットがあります。また、自社にとって最適な大量生産とカスタマイズのバランスを保つことや、顧客ニーズ・市場トレンドの変化に対応していくことも重要な課題です。

マスカスタマイゼーションを効果的に実施するためには、柔軟性を持たせた生産ラインの構築やデジタル人材の確保、ERPの生産管理機能などのシステム活用がポイントとなるでしょう。

今後もニーズが高まるマスカスタマイゼーション時代に向けて、自社のサービスをどのように適合させるのかが、自社の事業が大きく成長するための鍵を握っています。

関連資料

-

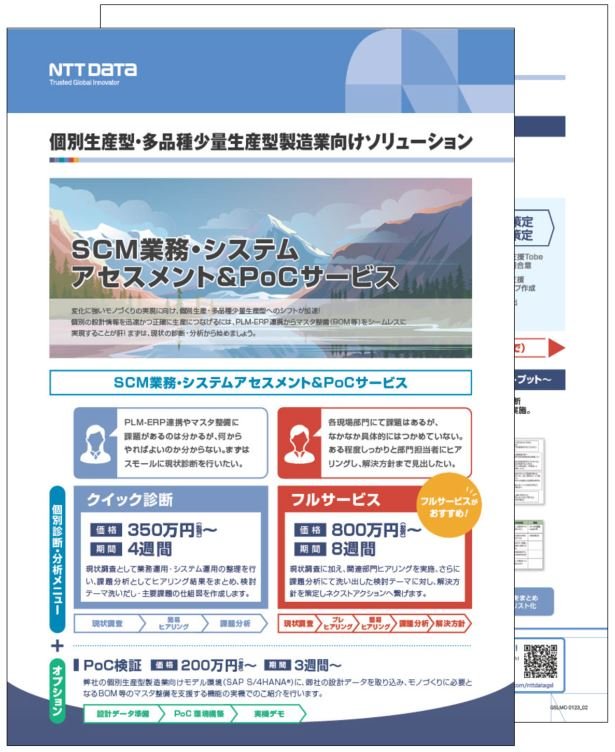

PLM-ERP連携アセスメント&PoCサービス

近年、製造業においては、情報社会化の進展や技術発展によるニーズの多様化により、多くの製品において少品種大量生産から多品種少量生産への転換が求められ、経営にも影響を与えかねないほどの課題を抱える企業も多いのが現状です。本サービスは、この課題に対応するアプローチの一つであり、設計データを管理するPLM(Product Lifecycle Management:製品ライフサイクル管理)と調達、生産などのデータを管理するERP(Enterprise Resource Planning:統合基幹情報システム)のシームレスな連携の実現を支援し、製造業のDXを推進してゆきます。 ダウンロード

-

思わず導入したくなる! ERP導入10のメリット

近年では、デジタル社会に対応できるよう、多くの企業がシステム刷新の検討を開始しています。既存のシステムでは、周辺のシステムとの連携が困難であり、デジタルデータを利活用し、更なる企業成長と競争力を保てません。 そこで、ERPを企業の中心に据えた業務のデジタル化をご提案します。

本資料は、ERPを取り巻く環境がどのように変化したか。ERPを導入することでどのようなメリットを得られるのかをご紹介します。 ダウンロード -

不確実な時代に応える変化に強いものづくりの実現

多くの製造業が抱える大きな課題として「不確実性の高まる世界」への対応が挙げられます。

こうした先を見通すことが難しい時代だからこそ、「変化に柔軟に対応できる強いものづくり」の実現が強く求められます。そこで、NTTデータGSLは今まで部分最適で行ってきた「設計と生産」に着目し、その両者の壁を解消に、いかにコストを抑え、そしてスピーディに生産と設計の連携を深める、不確実な時代を勝ち抜く「データに基づくものづくり」の実現を提案します。 ダウンロード