製造業に求められるITソリューションの活用

今回のコラムでは、日本の製造業を取り巻く環境が激しい中で、今後ITソリューションとどう付き合い、そしてどう活用していくのか。製造業で扱うITソリューションの役割や機能をご紹介したいと思います。

日本の製造業を取り巻く環境

日本の製造業を取り巻く環境は大きく変化しています。主な要因として以下が挙げられます。

20年版の「ものづくり白書」では、日本の製造業のIT投資課題は、維持管理を目的とした「守りのIT投資」が多く、データの収集・活用が停滞している点。そして、老朽化しブラックボックス化した基幹系システムの存在を挙げています。

この状況を乗り越えるためには、ITソリューションを活用した、生産工程の自動化、効率化や省力化。それに加え、属人化しがちな生産管理や工程管理にかかるノウハウを、企業の財産(デジタルデータ)に変えて、各システムを連携し事業を推進していくことが必要です。

SCM(Supply Chain Management:サプライチェーン管理)

SCMは、各企業や組織の壁を越え無駄を排除し、全体最適を実現でき、売上の最大化や在庫の最適化、リードタイムの削減を目指す管理手法です。

具体的には、自社やその企業グループ、または取引先企業の間での受発注や在庫、販売、物流などの各システムの情報を共有できます。個別に最適化された各システムの情報を連携することで、原材料や部品、半製品・製品の需要変動への最適化を図れます。

近年では、欧州のRoHS指令(電気・電子機器における特定有害物資の使用制限)、ELV指令(廃自動車指令)、REACH規則(化学品の登録、評価、認可および制限に関する規則)といった規制や環境意識の高まりにより、企業の「サステナビリティ(持続可能性)」に関する取組みの重要性が増しています。

自社製品にどのような物質が含まれていて、それがどこから調達されたものなのかを正確に把握すること。加えて、顧客に販売した後に起こりうる事象についても記録し、追跡することの重要性が強く求められる中で、SCMとPDM(Product Data Management:製品データ管理)を連携させ、サプライチェーンを含めた製品のライフサイクル管理が注目されています。

ALM(Application Lifecycle Management:アプリケーションライフサイクル管理)

アプリケーションを開発・運用するにあたり、ソフトウェアの品質や開発、生産性、変化への対応力などの向上を目的とした仕組みを指します。

アプリケーションのライフサイクルは、ビジネスニーズを踏まえて、どのようなアプリケーションが必要かを検討。提案する段階から、設計、実装、そしてユーザーのフィードバックを踏まえた修正や改善。そして最後に、アプリケーションがビジネス上の役目を終え、システムが廃止されるまでの一連のプロセスです。

もしこのプロセス間で適切に十分な連携が行われないと、仕様変更に対応できない。または、品質低下・費用超過・納期遅延が発生する原因になります。

よく起こる事例として、「実装後の機能追加を、開発担当者とは別の技術者が担当することになった。しかし、当時の開発担当者がすでに退職しており、当時の仕様書が残っていない」というケース。このような事態を避けるために必要なのがこのALMの考え方です。

PDM(Product Data Management:製品データ管理)

PDMとは、企画や設計・生産情報などの製品データを一元管理するシステムです。

現在設計の現場では、CAD(Computer Aided Design)の使用が一般的ですが、図面データの三次元化や組立図を部品単品図の集合として活用するなど、設計データの活用が複雑化しています。加えて、CAM(Computer Aided Manufacturing)やCAE(Computer Aided Engineering)など、後工程のIT化も進んでいます。

設計の現場には、CADデータ以外にも、部品コストや材質、重量や加工法など、様々な種類のデータがありました。各部署が所有するこうした様々な製品関連データを一元的に管理したいというニーズから生まれたのが、PDMです。PDMを活用することで、情報の共有・連携が可能になり、結果として生産性の向上を期待できます。

工程や部門ごとに閉じられたデータ管理ではなく、全体最適をするために欠かせないのがPDMです。さらに、このように管理されたデータを活用し、製品のライフサイクル全体の最適化を目指す手法がPLM(Product Lifecycle Management:製品ライフサイクル管理)です。

PLM(Product Lifecycle Management:製品ライフサイクル管理)

PLMとは、企業の利益を最大化することを目的に、製品の企画、設計から生産、販売、廃棄に至るまでのライフサイクル全体における製品情報を一元管理を目指します。PLMの中心は、以下の4つの管理機能です。

| 管理機能 | 概要 |

|---|---|

| 変更(世代)管理 | 設計や仕様変更が発生した際に、世代ごとの変更内容(履歴)を適切に管理 |

| 権限管理 | PLMで取り扱う製品情報に対するアクセス権限を設定・管理。ユーザーに対して編集権限や閲覧権限を必要に応じて付与 |

| 構成管理 | 製品のオプションやバリエーション、派生製品について、それぞれの仕様の違いなどを比較・確認 |

| 追跡性/関連の管理 | 製品情報間の因果関係や関連性を管理 |

PDMで管理される3次元CADや部品、部品の属性データを後工程でも活用するという考え方から誕生しました。そうした背景から、自動車産業、航空機産業、電機産業といった組立系製造業で多く利用されていました。

近年では、PLMを企業最適化ソリューションの一環として捉え、製品関連情報とERPやALM、SCMといった業務システムとの連携が注目されています。その結果、全ての情報を全社的に共有可能にするという観点から、より多くの産業に広がっています。具体的には、ERPとPLMの統合を通じて、最新の製品データがいつでも入手可能で、本社機能である財務部門が正確な情報を共有でき、適切な経営判断を行えるメリットがあります。

また、従来の製品データだけではなく、IoTにより得られた情報もPLMで管理する動きが活発化しています。

そういった動きから、PLMの重要性が再認識されています。今後の国内PLM市場規模(システムメーカー出荷金額ベース)は2,900億円規模に成長するとの試算もあります。

今後のITソリューション活用

通信技術やクラウド環境の進歩により、生産現場や製品が使われている現場からのデータ集積、知見は爆発的に増加しています。それに加え、ビッグデータ解析や人工知能などの革新技術により、データを活用しようとする試みも加速しています。

現場で蓄積されたデータをPLMに落とし込む。あるいは、ウェアラブル端末などの製品の使用状況を設計側にフィードバックするなど、各システム同士をより高度な連携を実現し、ビジネスの最適化を実現する手法として、今後の製造業にとって欠かせないものになっていきます。

さらに、従来の基幹システムとして位置づけられているERPと各システムの連携が、各工程の最適化と付加価値の最大化を目指す取組みが進んでいます。

関連サービス

- コンサルティング/PoC グローバルでのIT組織プランから運用保守を含めたコスト最適化分析支援まで、SAP アプリケーション導入のためのコンサルティングを提供します。

関連資料

-

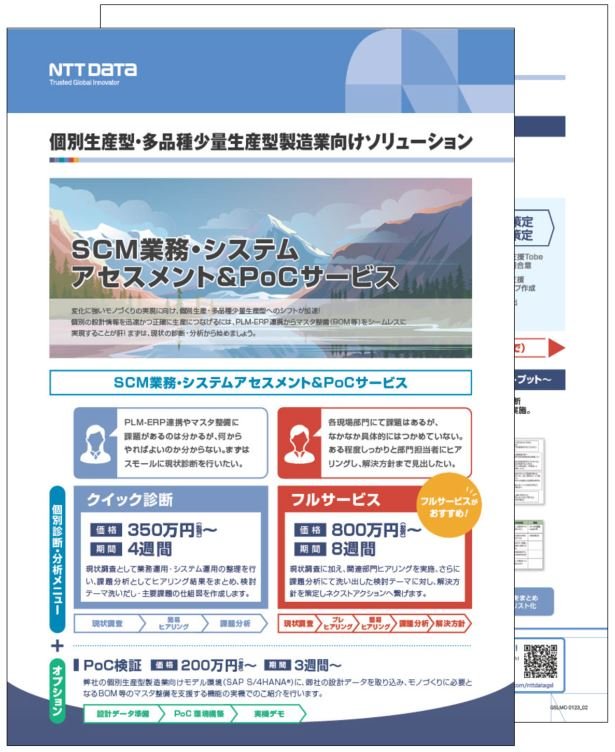

PLM-ERP連携アセスメント&PoCサービス

近年、製造業においては、情報社会化の進展や技術発展によるニーズの多様化により、多くの製品において少品種大量生産から多品種少量生産への転換が求められ、経営にも影響を与えかねないほどの課題を抱える企業も多いのが現状です。本サービスは、この課題に対応するアプローチの一つであり、設計データを管理するPLM(Product Lifecycle Management:製品ライフサイクル管理)と調達、生産などのデータを管理するERP(Enterprise Resource Planning:統合基幹情報システム)のシームレスな連携の実現を支援し、製造業のDXを推進してゆきます。 ダウンロード

-

不確実な時代に応える変化に強いものづくりの実現

多くの製造業が抱える大きな課題として「不確実性の高まる世界」への対応が挙げられます。

こうした先を見通すことが難しい時代だからこそ、「変化に柔軟に対応できる強いものづくり」の実現が強く求められます。そこで、NTTデータGSLは今まで部分最適で行ってきた「設計と生産」に着目し、その両者の壁を解消に、いかにコストを抑え、そしてスピーディに生産と設計の連携を深める、不確実な時代を勝ち抜く「データに基づくものづくり」の実現を提案します。 ダウンロード